Shapeways propose l'impression 3D à la demande, permettant la création de produits à grande échelle. Mais prenons du recul: qu'est-ce que l'impression 3D exactement? Qu'est-ce que la fabrication additive, comment est-elle utilisée et en quoi est-elle différente de l'impression 3D? Comprendre les bases de la conception, de l'utilisation et des services de fabrication additive vous aidera à comprendre ce que Shapeways peut offrir non seulement en tant que fournisseur de services, mais aussi en tant que développeur de solutions pour vous aider à faire passer vos idées au niveau supérieur: la production.

Quels sont les types de fabrication additive?

Dans sa forme la plus simple, la fabrication additive est l'opposé de la fabrication soustractive. Autrement dit, plutôt que de soustraire de la matière comme on le voit souvent dans les moyens de production traditionnels – pensez au fraisage, à la découpe, à la sculpture CNC – la fabrication additive ajoute de la matière pour construire une forme.

L'impression 3D fait partie du flux de travail de fabrication additive, bien que les deux termes soient souvent utilisés indifféremment de manière interchangeable. Sept processus d'impression 3D reconnus par l'ASTM sont les formes les plus courantes de cette suite technologique et comprennent:

Extrusion de matériau Jet de matériau Jet de liant Stratification des feuilles Photopolymérisation à la cuve Fusion sur lit de poudre Dépôt d'énergie dirigé

L'histoire de la fabrication additive a commencé avec des applications de prototypage rapide – mais l'avenir est carrément dans la fabrication pour utilisation finale.

Conception pour la fabrication additive

La conception pour la fabrication (DFM) est une discipline bien établie; La conception pour la fabrication additive (DfAM) est un nouvel ensemble de compétences spécifiques à la fabrication additive.

Le simple fait d'utiliser un fichier de conception existant pour imprimer une pièce en 3D ne résultera probablement pas en un produit réussi. Les nouvelles méthodes de fabrication ont de nouveaux paramètres de conception, et les conceptions existantes peuvent être optimisées pour mieux s'adapter à ces nouveaux paramètres afin de créer un produit adapté à la technologie de fabrication utilisée pour le créer. La fabrication additive offre une liberté de conception sans précédent dans les processus soustractifs ou de moulage. Les géométries peuvent être plus complexes, la personnalisation de masse est possible et des structures internes peuvent être créées pour des conceptions monobloc complexes.

DfAM exploite les capacités uniques de la fabrication additive, y compris l'allègement, la réduction des pièces et la réduction du temps et des coûts de matière et de main-d'œuvre. Lorsqu'il est correctement appliqué, DfAM permet de nouvelles méthodes de conception – les trous n'ont plus besoin d'être ronds et les treillis peuvent aider à fournir la bonne quantité de résistance avec moins de matériau, par exemple.

Travailler avec des experts pour concevoir des fichiers offre un accès immédiat au savoir-faire DfAM.

Matériaux de fabrication additive

Le plastique, le métal, la céramique et même les aliments et les cellules vivantes font partie des matériaux qui peuvent être imprimés en 3D. Le plus souvent, les plastiques et les métaux sont utilisés pour le prototypage et la production de nouveaux produits.

Plastiques

Du premier prototype au produit fini, les plastiques sont le matériau le plus commun dans la boîte à outils de fabrication additive. Ces matériaux polymères peuvent se présenter sous forme de filament, poudre, résine ou pastille, selon la technologie d'impression 3D utilisée.

Certains des plastiques imprimables 3D les plus courants incluent le PLA, l'ABS, le TPU et le nylon. Les matériaux renforcés et composites offrent une polyvalence et des capacités supplémentaires, telles que la résistance ou la flexibilité. Les polymères de qualité technique comme l'ULTEM et d'autres plastiques à haute température permettent également la création de produits d'utilisation finale haute performance, comme on pourrait le voir dans l'industrie aérospatiale.

Le choix du plastique pour un projet donné doit prendre en compte des caractéristiques telles que la finition, la couleur, le toucher et la flexibilité. Shapeways propose une grande variété de matériaux polymères, comme le nylon 12 (plastique polyvalent), qui répond aux besoins du prototypage au produit fini, et le plastique à détails fins, un matériau acrylique capable de fournir des détails extrêmement élevés. Le TPU flexible, les perles de verre PA12 en plastique MJF renforcé, le polyuréthane rigide et le Polyjet multicolore attrayant ne sont que quelques autres options pour des capacités étendues.

Les métaux

Une sélection toujours plus large de métaux est également imprimable en 3D, sous forme de fil et, le plus souvent, de poudres. Les métaux comme l'acier inoxydable, les alliages d'acier, l'aluminium et l'Inconel sont de plus en plus courants dans la fabrication additive. Les filaments de plastique infusés de métal permettent également la production de métal sur les imprimantes 3D de bureau. Les matériaux métalliques nécessitent un frittage après avoir été imprimés en 3D et souvent des processus de lissage pour faire briller les surfaces avec la bonne finition.

Les capacités d'impression 3D directe et de moulage à la cire perdue élargissent le portefeuille de Shapeways pour vous offrir le bon choix de métal pour votre projet. L'acier inoxydable ou l'aluminium imprimé en 3D offrent la liberté géométrique de concevoir des métaux familiers, tandis que la coulée à la cire perdue élargit l'offre aux métaux précieux comme le platine, l'or et plus encore à l'aide de moules en cire imprimés en 3D.

Céramique

Que ce soit pour des applications médicales, à haute température ou artistiques, les matériaux céramiques comme la porcelaine sont imprimables en 3D. Les matériaux céramiques sont généralement résistants à la chaleur et / ou biocompatibles, ce qui les prête à une variété d'industries. Des procédures de post-traitement telles que la cuisson seront généralement nécessaires pour terminer une impression 3D céramique.

Pâtes

Les matériaux en pâte peuvent être extrudés dans des applications souvent plus expérimentales. L'impression 3D concrète, par exemple, prend une place prépondérante dans les nouvelles approches de construction. Les aliments tels que le chocolat ou les purées peuvent également être extrudés pour créer des aliments uniques.

Bioprinting

Bien que pour la plupart un domaine tourné vers l'avenir, la bio-impression – c'est-à-dire l'impression 3D utilisant des cellules vivantes – est une zone croissante de R

Flux de travail de fabrication additive

Le flux de travail complet de fabrication additive comprend la conception, la préparation de l'impression, l'impression 3D et le post-traitement. La conception, tirant parti du savoir-faire DfAM, crée le fichier à partir duquel l'imprimante 3D fonctionnera. Le découpage prépare ce fichier pour l'imprimante 3D, car chaque «tranche» de la conception représentera une couche du matériau posé de manière additive. L'impression 3D proprement dite est l'étape au cours de laquelle une imprimante 3D produit l'objet tridimensionnel, généralement dans un processus couche par couche. Le post-traitement peut impliquer très peu de travail ou un processus de finition complet en plusieurs étapes pour amener le travail d'impression 3D fini au projet de fabrication additive terminé.

Post-traitement / finition

Souvent qualifié de «sale petit secret» de la fabrication additive, le post-traitement est une étape nécessaire qui suit le travail de l'imprimante 3D. Selon le processus d'impression 3D et le matériau utilisé, ainsi que les propriétés finales souhaitées, un nombre quelconque d'étapes peut être impliqué. Shapeways continue d'élargir ses options de post-traitement pour la bonne finition à chaque fois.

Certaines des étapes de post-traitement les plus courantes sont:

Déballage

L'impression 3D sur lit de poudre, comme son nom l'indique, utilise un lit de poudre. Les pièces fabriquées dans ces processus doivent être déballées du «gâteau» de poudre complet, un processus qui implique généralement une excavation manuelle pour les «extraire» pour ainsi dire.

Élimination de la poudre

Une fois sortie du gâteau de poudre, chaque pièce réalisée sur une imprimante 3D à fusion sur lit de poudre doit être nettoyée de tout excès de poudre.

Suppression du support

Des supports sont nécessaires pour les processus d'impression 3D FFF et SLA, permettant la construction en trois dimensions de chaque pièce. Ces supports ne sont nécessaires que pendant l'impression 3D elle-même et doivent être retirés proprement de chaque pièce une fois la construction terminée, y compris le ponçage ou le lissage des points de connexion.

Guérir

Les processus à base de résine comme le SLA nécessitent que les pièces soient durcies pour «fixer» complètement la résine après l'impression 3D. Les pièces ne sont complètes qu'une fois qu'elles ont été complètement durcies, souvent à la lumière UV.

Cuisson

Tout comme les céramiques traditionnelles doivent être cuites dans un four, les céramiques imprimées en 3D doivent être cuites pour solidifier et solidifier les géométries de conception.

Frittage

Les impressions 3D métalliques doivent être frittées pour fusionner fermement tout le contenu métallique, car une partie «verte» se détache de la plupart des processus d'impression 3D métalliques. Le frittage dans un four supprime tout contenu non métallique, réduisant la pièce d'un pourcentage connu de l'impression 3D à la taille finale.

Assemblage

Toute construction en plusieurs pièces imprimée en 3D pièce par pièce doit être assemblée manuellement. Cela s'applique le plus souvent aux grosses constructions qui dépassent la taille d'un seul volume de fabrication d'imprimante 3D et qui doivent plutôt être décomposées en parties à assembler après l'impression.

Polissage

Les impressions 3D métalliques nécessitant un aspect «brillant» nécessitent un polissage pour supprimer l'aspect de la stratification ou d'autres rugosités de surface.

Lissage

Semblable au polissage pour les impressions métalliques, les processus de lissage chimique suppriment l'apparence des lignes de couches des impressions polymères, créant une finition de surface lisse.

Teinture / Peinture

La couleur est généralement la dernière étape du post-traitement, par la teinture par lots, la peinture ou toute autre application de colorant colorfast.

Applications de la fabrication additive

Le prototypage rapide a été le premier domaine d'application de l'impression 3D. Cette application à la technologie était tellement liée qu'elle était souvent appelée «RP». Au fur et à mesure que les technologies se sont développées, les applications ont également évolué. «L'impression 3D» fait souvent référence au travail des fabricants et des amateurs utilisant des imprimantes 3D de bureau pour créer des projets en dehors du prototypage, des pièces de jeu aux articles ménagers fonctionnels. La «fabrication additive» est souvent utilisée pour un usage industriel, y compris pour la production de pièces finales.

Quand utiliser la fabrication additive par rapport à la fabrication conventionnelle

La meilleure application pour la fabrication additive est complémentaire à la fabrication conventionnelle. Alors que dans certains cas la fabrication additive peut remplacer les procédés conventionnels, les technologies additives et soustractives ou de moulage fonctionnent mieux ensemble.

La fabrication additive peut être appliquée efficacement à la fabrication à faible volume, à la personnalisation de masse et aux pièces très complexes et de grande valeur. Les procédés de fabrication conventionnels sont toujours les mieux adaptés à la production en série de pièces identiques, par exemple.

Tout comme parfois un marteau est nécessaire et d'autres fois une clé, il s'agit d'utiliser le meilleur outil – ou processus – pour un travail particulier.

Utilisation idéale de chaque type de technologie de fabrication additive

Chaque technologie d'impression 3D a ses domaines d'application les mieux adaptés. Alors que certains sont bien adaptés à un usage individuel pour créer des pièces uniques, d'autres peuvent être adaptés aux applications de fabrication. Où et quand se trouvent certaines des applications les plus courantes pour chaque technologie?

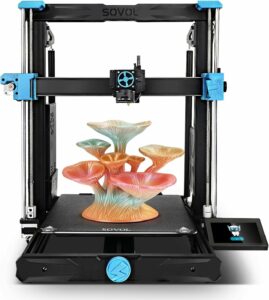

Extrusion de matériau

Peut-être la technologie d'impression 3D la plus courante, l'extrusion de matériaux – souvent appelée FFF, ou fabrication de filaments fondus – utilise une extrudeuse pour poser des couches successives de matériau, le plus souvent sous forme de filament en plastique. De nombreuses imprimantes 3D de bureau utilisent cette technologie; c'est le plus largement disponible pour un usage personnel. L'impression 3D FFF est bien adaptée à toutes les étapes du prototypage, de l'idée approximative au prototype fonctionnel; pour fabriquer des outillages, des gabarits et des montages; et pour une utilisation parmi les fabricants, les amateurs et les concepteurs. Des polymères de qualité technique, des composites chargés de métal ou de céramique et d'autres matériaux avancés rendent également les imprimantes 3D de type extrusion appropriées pour certaines applications de production finales.

Jet de matière

La plupart des procédés de projection de matériau utilisent des gouttelettes de photopolymère liquide, qui sont ensuite durcies couche par couche avec de la lumière UV. Ce processus est mieux compris comme étant quelque peu similaire à l'impression à jet d'encre (2D). Le jet de matière est un processus de fabrication additive industrielle nécessitant généralement une grande imprimante 3D et peut être utilisé pour le prototypage et les pièces finales. Certains systèmes de projection de matière permettent l'impression 3D couleur.

Jet de liant

Le jet de liant utilise un liant liquide pour lier les matériaux en poudre. Le processus peut être considéré comme une intersection entre les technologies SLS et de projection de matière. Le jet de liant peut être fait avec des matériaux métalliques ou de sable pour créer, respectivement, des prototypes ou des pièces finies, ou des moules de sable.

Plastification des feuilles

Des feuilles de métal ou même de papier peuvent être collées ensemble à l'aide de procédés d'impression 3D de laminage de feuilles. Pour les matériaux métalliques, la fabrication additive par ultrasons utilise des ondes ultrasonores et une pression mécanique pour coller les couches. La fabrication d'objets stratifiés utilise un revêtement adhésif pour coller des feuilles de papier ou de plastique. Surtout lors de l'utilisation de papier, les coûts de matériau sont assez faibles pour la stratification des feuilles. Les géométries ne sont pas souvent très complexes étant donné la méthodologie de ces processus, ce qui les oriente davantage vers l'utilisation du prototypage.

Photopolymérisation de cuve

Les procédés de stéréolithographie (SLA) et de traitement numérique de la lumière (DLP) sont classés comme des procédés de photopolymérisation en cuve, dans lesquels un photopolymère liquide dans une cuve est sélectivement durci par polymérisation activée par la lumière. Ces processus peuvent être assez complexes, jusqu'à l'échelle micro (microstéréolithographie) et peuvent créer certaines des impressions 3D les plus détaillées. Les applications vont du prototypage à la production de masse. Presque toutes les aides auditives et aligneurs orthodontiques sur le marché aujourd'hui sont produits à l'aide de la technologie SLA, tout comme de nombreux moules pour bijoux.

Fusion sur lit de poudre

L'un des procédés industriels de fabrication additive les plus courants, la fusion sur lit de poudre (PBF) utilise l'énergie thermique pour fusionner sélectivement les régions d'un lit de poudre. Les procédés PBF comprennent le frittage sélectif au laser (SLS) – à l'aide d'un laser – et la fusion par faisceau d'électrons (EBM) – à l'aide d'un faisceau d'électrons. Les plastiques, métaux et céramiques peuvent être imprimés en 3D à l'aide de processus PBF, créant ainsi des prototypes et des pièces d'utilisation finale.

Dépôt d'énergie dirigé

Le dépôt à énergie dirigée (DED) fait fondre les matériaux, généralement des métaux, au fur et à mesure de leur dépôt. Ce processus a la capacité de réparer et d'entretenir les structures existantes, car un laser monté sur un bras multi-axes peut se déplacer relativement librement pour déposer un matériau focalisé. Les applications de maintenance et de réparation (MRO) sont les plus courantes pour ce processus, qui nécessite souvent un post-traitement pour lisser les couches généralement grandes.

Tarification de la fabrication additive

Une fois que la décision a été prise d'utiliser la fabrication additive en engageant un bureau de service, une grande question demeure: la tarification.

Shapeways expose clairement sa structure de prix, de l'engagement d'un concepteur au simple téléchargement d'un modèle pour un devis instantané.

Parmi les considérations relatives à notre tarification figurent:

Matériaux: Volume du matériauEspace de la machineNombre de piècesProductionVolume de la boîte de contournementVolume de supportVitesse de fabrication: PrioritéEconomieRushCoût d'expéditionTaxes

Le prix de gros est également disponible pour les grosses commandes. Consultez notre aperçu des prix ici pour plus de détails.

Exemples de clients

Comme la sagesse populaire soutient que «montrer, ne pas dire» est le meilleur moyen de prouver un point, nous aimerions partager quelques exemples de travail client réalisé via la plate-forme Shapeways. Voici quelques-uns de nos succès clients:

Systèmes quantiques

Prenant leur envol, les drones sont déjà de haute technologie – mais l'impression 3D les amène à de nouveaux sommets. Quantum Systems est spécialisé dans la fabrication de drones avancés eVTOL (décollage et atterrissage verticaux électriques). Ce sont tout sauf des jouets pour amateurs, car l'équipe de Quantum Systems a récemment testé leur Trinity F90 pour livrer des échantillons médicaux. Ces machines doivent être robustes, complexes et légères, prêtant idéalement leur fabrication à l'intégration de l'impression 3D.

Le PDG de Quantum Systems, Florian Seibel, explique: «La géométrie complexe des pièces imprimées en 3D permet de gagner du poids grâce à l'utilisation d'effets de synergie. Avec des effets de synergie, nous voulons dire qu'avec les pièces imprimées en 3D, nous sommes en mesure de réduire le nombre total de pièces en concevant des pièces à usage multiple avec une fonctionnalité intégrale.

My Track Technology

Le «véhicule tout-terrain» n'est peut-être pas la première application qui vient à l'esprit pour l'impression 3D, mais My Track Technology (MTT) a utilisé cette technologie pour réduire le temps et les coûts dans leur processus de production. Le prototypage rapide et les pièces imprimées en 3D à usage final ont donné vie à leur véhicule de chenille électrique télécommandé écologique pour une utilisation sur des terrains extrêmes.

Michael Martel de MTT résume l'expérience de travail avec Shapeways pour développer la machine en trois avantages clés: «Vitesse, coût et simplicité. Lorsque notre dessin 3D est terminé, nous n'avons pas à produire de dessins de fabrication. Nous venons de télécharger le fichier 3D sur le site Web de Shapeways. Très simple. Nous n'avons pas non plus à construire un moule pour 1 à 50 pièces. C'est une très grande économie de coûts. Plus tard, lorsque la conception est parfaite, nous pouvons construire un moule et être sûrs que le moule répondra à nos exigences. Nous ne sommes pas non plus limités à une forme particulière avec l'impression 3D, pratiquement toutes les formes sont possibles. Enfin, la précision, la répétabilité et les tolérances sont meilleures que la plupart des autres méthodes de fabrication. »

Anneaux de paysage urbain

La conception de bijoux unique est une excellente pièce maîtresse pour l'impression 3D. Les bagues Cityscape ont émergé du designer et orfèvre Ola Shekhtman, qui aime l'architecture et les voyages, et cherchait à capturer des monuments emblématiques de manière portable. Elle a lancé sa collection Cityscape en 2015 et a vendu plus de 6000 bagues dans ses boutiques de commerce électronique.

Elle dit à propos de l'impression 3D: «La 3D me donne trois types de liberté: 1. La liberté géographique. Je peux vivre où je veux et voyager toute l'année, et le seul outil dont j'ai besoin est mon ordinateur portable. 2. Liberté de créativité. Règle des détails! Les clients adorent les bâtiments avec des colonnes et de minuscules statues, que je crée dans un logiciel 3D. Il est difficile de percer les fenêtres [à la main] et la 3D me permet de le faire facilement. Et, 3. Liberté de temps – Pour fabriquer 1000 bagues à la main, je passerais près de 100 ans. Shapeways peut produire cette quantité en 2-3 semaines. En utilisant la modélisation 3D, je peux créer une ville une fois et elle est disponible à la commande dans n'importe quelle quantité, pour toujours, ce qui me libère pour de nouveaux designs. »

LuxMea

Un cas de conception hors du commun pour 2020 a émergé de LuxMea Studio, spécialisé dans la conception et la fabrication informatiques. La société a développé ses Nuo Masks personnalisables, destinés à un ajustement confortable, durable et réutilisable pour le visage de chaque individu. Le prototypage rapide et la fabrication fiable de masques sur mesure présentent l'impression 3D pour la personnalisation de masse – et pour la sécurité en cas de pandémie avec style.

L'équipe LuxMea explique: «Nous travaillons avec Shapeways depuis début 2016 et Shapeways a toujours été notre partenaire de confiance et de référence pour la production d'impression 3D commerciale. Nous avons eu une réunion l'année dernière et avons discuté de la possibilité d'une personnalisation de masse. L'API Shapeways permet à certaines plates-formes logicielles d'exporter des fichiers directement vers Shapeways, sans avoir besoin de télécharger manuellement chaque fichier. Sans l'API de Shapeways, nous aurions à limiter la quantité et à augmenter le coût pour tenir compte du téléchargement et de la vérification manuels de chaque fichier. »

Veuillez nous contacter dès aujourd'hui pour en savoir plus sur nos offres et comment nous pouvons vous aider à chaque étape de votre prochain projet.

Le poste Qu'est-ce que la fabrication additive? – Un guide complet est apparu en premier sur le blog Shapeways.