Les thermoplastiques comme le polypropylène continuent de gagner en popularité alors que les fabricants industriels recherchent des matériaux d'impression 3D résistants et durables. Parce qu'il est si bien adapté au prototypage rapide, le polypropylène pour l'impression 3D permet aux entreprises de toutes tailles d'innover, de développer et d'évaluer des produits visuellement et en termes de fonctionnalité.

Avec l'impression 3D en polypropylène, les fabricants ont la possibilité d'imprimer autant d'itérations que nécessaire et de tester rigoureusement dans les cas où une telle action est requise lors du développement du produit. Pour certains concepteurs et ingénieurs, cela peut signifier l'impression en 3D de plusieurs prototypes à des fins d'évaluation, et pour d'autres, ils peuvent avoir besoin d'en créer une centaine ou plus pour une inspection, des tests et un raffinement intensifs avant de passer à la finalisation des pièces d'utilisation finale. Le prototypage rapide avec du polypropylène pour l'impression 3D est rapide et beaucoup plus économique que l'utilisation de la fabrication traditionnelle avec des exigences en matière de délais et d'outillage.

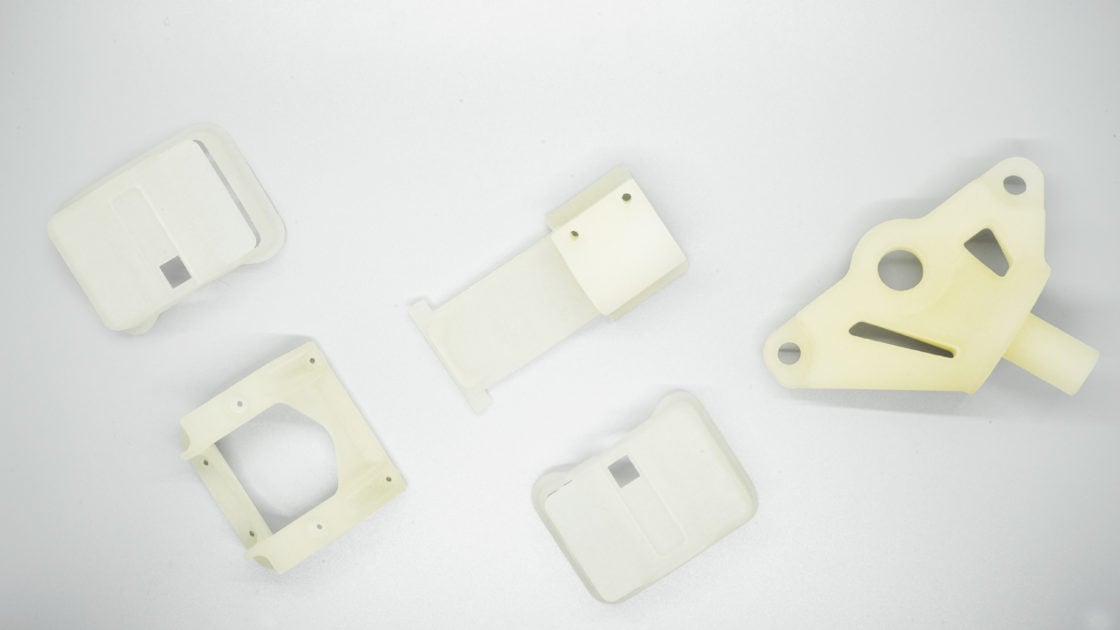

Ce qui est merveilleusement unique avec le polypropylène – et certainement pratique en termes de fabrication – c'est que ce matériau de qualité industrielle peut être utilisé bien au-delà du prototypage rapide, passant également à l'impression 3D de pièces fonctionnelles hautes performances. Des pièces très complexes peuvent être fabriquées pour des applications nécessitant une résistance mécanique et une fiabilité supérieures.

Avec la demande croissante de matériaux et de technologies avancés, Shapeways voit également de nombreux ingénieurs et concepteurs profiter de l'intense liberté de conception offerte par le polypropylène, principalement en raison du manque de supports requis lors de l'impression 3D. Les concepteurs et les ingénieurs sont capables d'innover comme jamais auparavant, en créant des produits qui auraient peut-être été impossibles auparavant avec la fabrication traditionnelle, mais aussi en créant des conceptions libérées des contraintes des structures de support complexes et attachées. Il y a aussi la possibilité de reconcevoir, d'améliorer des géométries plus complexes pour une meilleure forme et fonctionnalité.

Pourquoi le polypropylène pour l'impression 3D ?

Shapeways propose du polypropylène à haute réutilisabilité avec la technologie Multi Jet Fusion (MJF) et Ultrasint® PP nat 01 pour le frittage sélectif par laser (SLS). Ces matériaux sont uniques, non seulement parce qu'ils peuvent être utilisés à la fois pour les prototypes et les composants fonctionnels, mais aussi parce que les pièces d'utilisation finale sont produites avec des propriétés mécaniques et des performances similaires aux produits fabriqués par moulage par injection (IM), offrant une durabilité extrême à long terme. utilisation, ainsi que la finition de surface lisse associée à IM.

Le polypropylène est également facile à traiter, avec une grande réutilisation ultérieure de la poudre. Ceci est particulièrement utile en termes de durabilité de fabrication lorsque Shapeways imprime en 3D de plus grands volumes de pièces.

A la fois léger et résistant, le Polypropylène pour l'impression 3D offre les caractéristiques matérielles suivantes :

Biocompatibilité – Le polypropylène est conforme aux directives ISO 10993 et US FDA. Résistance chimique – L'excellente résistance aux produits chimiques rend ce matériau attrayant pour une utilisation dans la fabrication de pièces pouvant être exposées à des éléments corrosifs. Faible absorption d'humidité – Le polypropylène est bon pour les pièces d'utilisation finale qui peuvent être régulièrement exposé à des liquides. Élongation élevée à la rupture – Mesurée par la quantité de déformation qu'un produit subit sous contrainte, le polypropylène est non seulement imprégné d'une élasticité élevée, mais également d'un allongement élevé à la rupture, répertorié comme 20 % pour l'allongement à la rupture X et 18 % pour l'allongement à la rupture Z.Résistance à la traction – Définissant la quantité de contrainte qu'une pièce peut subir avant de se rompre, la résistance à la traction est mesurée en mégapascals (MPa), qui sont des unités de pression. Avec une bonne résistance à la traction comme 30 (X et Z) MPa, le polypropylène est un matériau résistant offrant une durabilité à long terme.

Les technologies à base de poudre comme MJF et SLS 3D ne nécessitent pas de supports, offrant des avantages supplémentaires. Les pièces sont déjà prises en charge pendant le processus d'impression 3D avec de la poudre inutilisée. En se regroupant autour des pièces, elles se stabilisent tout au long du processus. Sans l'obligation de prendre en compte des supports complexes, les ingénieurs disposent d'une plus grande flexibilité dans le processus de conception. Il y a également beaucoup moins de risques d'endommager les pièces imprimées en 3D lors du post-traitement, car les tracas liés au retrait des supports sont éliminés.

Polypropylène avec technologie Multi-Jet Fusion

Shapeways propose Multi Jet Fusion (MJF) pour les impressions 3D complexes, résultant en des prototypes et des pièces robustes, avec de fortes propriétés mécaniques. Cette technologie puissante est à base de poudre, mais elle ne repose pas sur la chaleur laser pour faire fondre les couches ensemble ; au lieu de cela, une couche de poudre est déposée après l'autre, 80 microns à la fois, avec un réseau à jet d'encre se déplaçant d'avant en arrière projetant des agents de fusion pour fusionner les particules de poudre ensemble, et des agents de détail pour assurer de bons détails et une texture de surface lisse.

Comme les couches fondent rapidement par chaleur thermique, les pièces résultantes sont stables, bien définies et peuvent présenter des détails tels que des pièces imbriquées qui peuvent être fabriquées en une seule pièce sans aucun autre assemblage requis ultérieurement. Le MJF est globalement bénéfique en raison du moindre risque de déformation, de rétrécissement ou de défaillance des pièces imprimées en 3D. La personnalisation est davantage encouragée sans avoir besoin de supports, et les concepteurs sont en mesure de fabriquer des pièces complexes plus rapidement, avec moins de temps passé à gérer le refroidissement et le post-traitement.

Comme le polypropylène, l'impression 3D MJF offre de nombreux avantages impressionnants, faisant des deux une combinaison gagnante pour la force industrielle dans le développement de produits sur une large gamme d'applications. L'impression 3D MJF comprend des points forts tels que :

Cohérence des propriétés mécaniques. Un système de refroidissement autonome qui aide à éliminer les défis spécifiques au polypropylène comme le gauchissement et le rétrécissement. Production et efficacité rationalisées dans le post-traitement.

Directives de conception

Pour ce matériau, les modèles 3D doivent respecter les tailles minimales et maximales suivantes de la boîte englobante :

Boîte englobante MinAu moins 1 dimension existante supérieure à 19 mmBonding Box Max280 x 280 x 280 mm

Ce matériau est disponible dans une finition gris naturel, avec une surface mate.

En savoir plus sur les directives de conception pour l'impression 3D en polypropylène avec la technologie MJF ici.

Polypropylène avec technologie d'impression 3D SLS

L'impression 3D SLS commence lorsque de fines couches de poudre de polymère sont dispersées sur la plate-forme de fabrication. Un laser CO2 contrôlé par ordinateur trace la section transversale de la conception 3D sur la poudre. Il scanne ensuite de nombreuses couches fines, les fusionnant toutes à haute température, juste en dessous du point de fusion, jusqu'à ce que la structure imprimée en 3D soit complète. En utilisant le polypropylène naturel (SLS), de nombreuses pièces différentes peuvent être créées avec des caractéristiques et des détails fins, et pour des géométries complexes.

Les imprimantes 3D industrielles SLS peuvent varier en taille de volume de construction, par exemple des imprimantes plus petites peuvent avoir un volume de construction de 200 mm x 250 mm x 330 mm à des imprimantes plus grandes avec 700 x 380 x 580 mm, avec une épaisseur de couche de 100 à 120 microns. Des milliers de pièces peuvent être incluses dans une seule fabrication, offrant une précision et une répétabilité supérieures à la plupart des techniques.

L'impression 3D Polypropylène avec la technologie SLS offre les avantages suivants :

Propriétés mécaniques solides, notamment durabilité et haute plasticité.Excellence dans la fabrication pour la production en série et les prototypes rapides.Compatibilité pour le post-traitement comme la plaque chauffante et le soudage vibratoire.Convient aux réservoirs de liquide de refroidissement automobile et aux outils de production personnalisés.

Directives de conception

Pour ce matériau, les modèles 3D doivent respecter les tailles minimales et maximales suivantes de la boîte englobante :

Boîte englobante Min7 x 7 x 2 mm Boîte englobante Max280 x 280 x 280 mm

Ce matériau est disponible dans un naturel, légèrement translucide avec une légère teinte jaunâtre, présentant une surface mate.

En savoir plus sur les directives de conception pour l'impression 3D en polypropylène avec la technologie SLS ici.

Applications pour l'impression 3D avec du polypropylène

Ce matériau polyvalent est idéal pour une large gamme d'applications telles que :

Automobile – Les fabricants peuvent utiliser le polypropylène pour tester l'ajustement et le fonctionnement des pièces dans les véhicules, ainsi que pour utiliser le même matériau pour les pièces intérieures ou les composants extérieurs critiques à hautes performances. L'impression 3D en polypropylène est également utilisée dans les systèmes de fluides pour les applications automobiles. Biens de consommation tels que les articles ménagers et les pièces d'appareils électroménagers, et en particulier les produits qui nécessitent une résistance aux produits chimiques ou à l'eau. Articles électriques et de sport tels que les produits de soins de santé et orthopédiques. tubes et tuyauteries, outils, gabarits et accessoires. Dispositifs médicaux personnalisés pour un traitement spécifique au patient créant des produits tels que des prothèses, des orthèses et même de l'orthodontie.

L'impression 3D en polypropylène est devenue largement utilisée dans toutes les applications ci-dessus, non seulement en raison de sa polyvalence, mais aussi en raison de son potentiel d'utilisation à long terme dans les produits. Bien que ce matériau puisse être imprimé en 3D pour fabriquer des pièces automobiles importantes, il peut également être utilisé pour créer des objets très utiles et omniprésents comme des charnières vivantes – de petites charnières qui s'ouvrent vers le haut pour des articles comme des bouchons de bouteilles en plastique.

Téléchargez votre design et obtenez un devis instantané maintenant !

À propos de Shapeways

Profitez des avantages de cette technologie de pointe et d'une large gamme de matériaux de Shapeways pour l'impression 3D de vos créations avec précision, détails complexes, et sans minimum ni limite en termes de personnalisation de masse ou de commandes de pièces uniques. Shapeways a travaillé avec plus d'un million de clients dans 160 pays pour imprimer en 3D plus de 21 millions de pièces ! Lisez les études de cas, apprenez-en plus sur les solutions Shapeways et obtenez des devis instantanés ici.

Le post Polypropylène : un guide des matériaux est apparu en premier sur le blog Shapeways.