Les pièces imprimées en 3D de qualité sont nées de conceptions solides et de processus de planification solides également. De la phase de conception à la livraison du produit et à la satisfaction du client, l'impression 3D industrielle est polyvalente et permet la fabrication de géométries complexes comme jamais auparavant ; Cependant, l'optimisation de l'impression 3D implique de nombreuses étapes, avec une variété de facteurs jouant dans le processus de mise en forme physique d'un modèle 3D, que ce soit pour des applications critiques telles que la médecine, la robotique ou l'aérospatiale et la technologie des drones.

Orientation d'impression 3D appropriée pour une conception maximisée

Au cours du processus de modélisation 3D, le succès dépend des bons choix, de l'intégration des caractéristiques et fonctionnalités nécessaires à la concentration sur les bases telles que les propriétés des matériaux d'impression 3D et la force d'orientation de l'impression 3D. Pendant la phase de conception, les paramètres doivent être bien coordonnés pour chaque modèle.

L'orientation désigne la manière dont un modèle 3D tournera dans l'espace de construction et est liée à la précision et à la qualité de la surface, ainsi qu'à la stabilité et à la bonne adhérence du lit. Pour une bonne imprimabilité, une bonne orientation d'impression 3D doit être davantage prise en compte pour des technologies telles que la stéréolithographie avec des matériaux à base de résine ou le jet de matériau avec un matériau en couleur qui nécessite des structures de support. Tous les autres types d'exigences de post-traitement doivent être pris en compte dès le début pour la qualité et la résistance des pièces imprimées en 3D.

Des options de personnalisation sont disponibles pour certains matériaux d'impression 3D, en fonction des besoins du projet, mais dans le cas de pièces et d'orientations plus complexes, l'équipe des applications utilisateur de Shapeways travaille avec les clients qui peuvent avoir des demandes spéciales ou d'autres préoccupations telles que le matériau d'impression 3D résistant à la chaleur. et la compatibilité avec certaines technologies.

Pour les matériaux tels que le nylon 12 [plastique polyvalent] et le plastique à détails fins, il est également possible pour les clients ayant des connaissances plus avancées de définir l'orientation avec l'outil "Définir l'orientation de l'impression 3D", en procédant comme suit :

Visitez cette page et cliquez sur les trois points verticaux à droite du modèle. Sélectionnez "Ouvrir dans les outils 3D". Sur la page suivante, cliquez sur le bouton "Définir l'orientation de l'impression 3D". Une fenêtre contextuelle apparaîtra, affichant un bouton de navigation dans le coin inférieur gauche. Utilisez-le pour définir l'orientation, puis cliquez sur "Enregistrer l'orientation" lorsque vous avez terminé.

Les matériaux compatibles sont indispensables pour des pièces imprimées en 3D solides

Les matériaux ont un impact considérable sur la résistance des pièces et l'optimisation de l'impression 3D. Chaque matériau d'impression 3D possède un ensemble unique de propriétés, notamment :

Limite d'élasticité – la quantité de contrainte qu'un matériau peut supporter avant de se déformer de façon permanente.Ténacité – la quantité d'énergie qu'un matériau peut absorber sans se casser. Rigidité – mesure de la rigidité d'un matériau, car les matériaux à haute rigidité conservent très bien leur forme même sous charge, et les matériaux rigides sont généralement utilisés dans les applications porteuses. Dureté – mesure de la dureté du matériau d'impression 3D et de la résistance aux rayures et l'indentation de surface. Résistance – comparaison de la résistance à une variété de facteurs thermiques et environnementaux, y compris la température, l'humidité, les produits chimiques, etc.

Les concepteurs peuvent gagner beaucoup de temps en s'assurant que les modèles 3D ne repoussent pas les limites d'un certain matériau lors de la création d'une pièce ornée en métal, par exemple. Pour les conceptions qui peuvent nécessiter une durabilité ainsi qu'une flexibilité accrue pour des structures plus minces, de nombreux clients Shapeways choisissent des matériaux d'impression 3D comme le nylon 12 [plastique polyvalent] avec frittage laser sélectif (SLS).

Comme avantage supplémentaire, l'impression 3D SLS ne nécessite pas de structures de support, offrant aux concepteurs une plus grande liberté de conception ainsi qu'un gain de temps en post-traitement sans avoir à retirer le matériau supplémentaire. Comme avec d'autres technologies à base de poudre, cet avantage élimine la possibilité d'affaiblir une impression 3D parfaitement bonne en post-traitement, ainsi que tout besoin de ponçage ultérieur pour éliminer les marques laissées par les supports. Cependant, pour de nombreux autres modèles 3D, tels que ceux fabriqués par stéréolithographie, les structures de support doivent figurer dans le processus de conception.

Les pièces imprimées en 3D en métal sont de loin les plus solides, et Shapeways propose une grande variété de choix pour inclure l'acier, l'aluminium et de nombreuses options pour les métaux précieux via Wax Casting, y compris le platine, l'or, l'argent sterling, etc. L'aluminium est populaire pour la résistance des pièces métalliques d'impression 3D, offrant un rapport résistance/poids incroyablement élevé. Ce matériau d'impression 3D en métal convient aux pièces qui doivent être résistantes mais légères, comme les cadres de drones industriels imprimés en 3D.

Évaluer l'impression 3D par rapport à la fabrication traditionnelle

La résistance et la durabilité jouent généralement un rôle énorme dans la création de pièces réussies, amenant les clients à explorer si additif ou traditionnel peut être meilleur ; Cependant, il peut y avoir d'autres problèmes à prendre en compte, tels que la précision des pièces, la qualité de surface et, plus important encore, si le projet nécessite une production en petites séries ou une production de masse de pièces. Pour les clients qui sont encore engagés dans la phase de développement du produit, l'impression 3D offre un énorme avantage avec la possibilité de prototyper rapidement, en créant autant d'itérations que nécessaire, rapidement et économiquement.

Pour la plupart des entreprises, l'objectif de fabrication est centré sur la façon de renforcer les pièces imprimées en 3D, tout en tenant compte des besoins de personnalisation et de volume. Si la demande des clients a augmenté de façon exponentielle, il pourrait être plus logique sur le plan économique, ainsi que d'augmenter la vitesse et l'efficacité, de passer à la production de masse, en utilisant des méthodes traditionnelles telles que le moulage par injection pour de grands volumes de pièces identiques.

Chez Shapeways, l'accent est mis sur les besoins des clients, en particulier sur l'adéquation des matériaux et de la technologie appropriés à une application spécifique.

Travailler avec l'équipe d'application utilisateur Shapeways

Une fois que le concepteur a téléchargé un modèle 3D, un devis instantané est généré et le processus d'analyse du fichier est activé, alertant le client de tout obstacle à l'imprimabilité. Et bien que l'équipe de l'application utilisateur puisse régénérer un certain nombre de modèles 3D qui n'étaient peut-être pas imprimables à l'origine, de nombreuses erreurs se produisent en raison de problèmes avec les principaux éléments d'optimisation des conceptions 3D comme l'orientation, ainsi que des géométries globalement faibles, des problèmes avec des murs qui ne sont pas assez épais, les coins internes sont trop pointus, les problèmes de déformation et d'autres détails.

Les pièces imprimées en 3D peuvent être extrêmement solides, supporter de lourdes charges, absorber des impacts énormes et résister à la déformation même dans des conditions difficiles. La clé est de sélectionner le bon matériau, de comprendre les bases de la science des matériaux et de suivre les directives de conception.

À propos de Shapeways

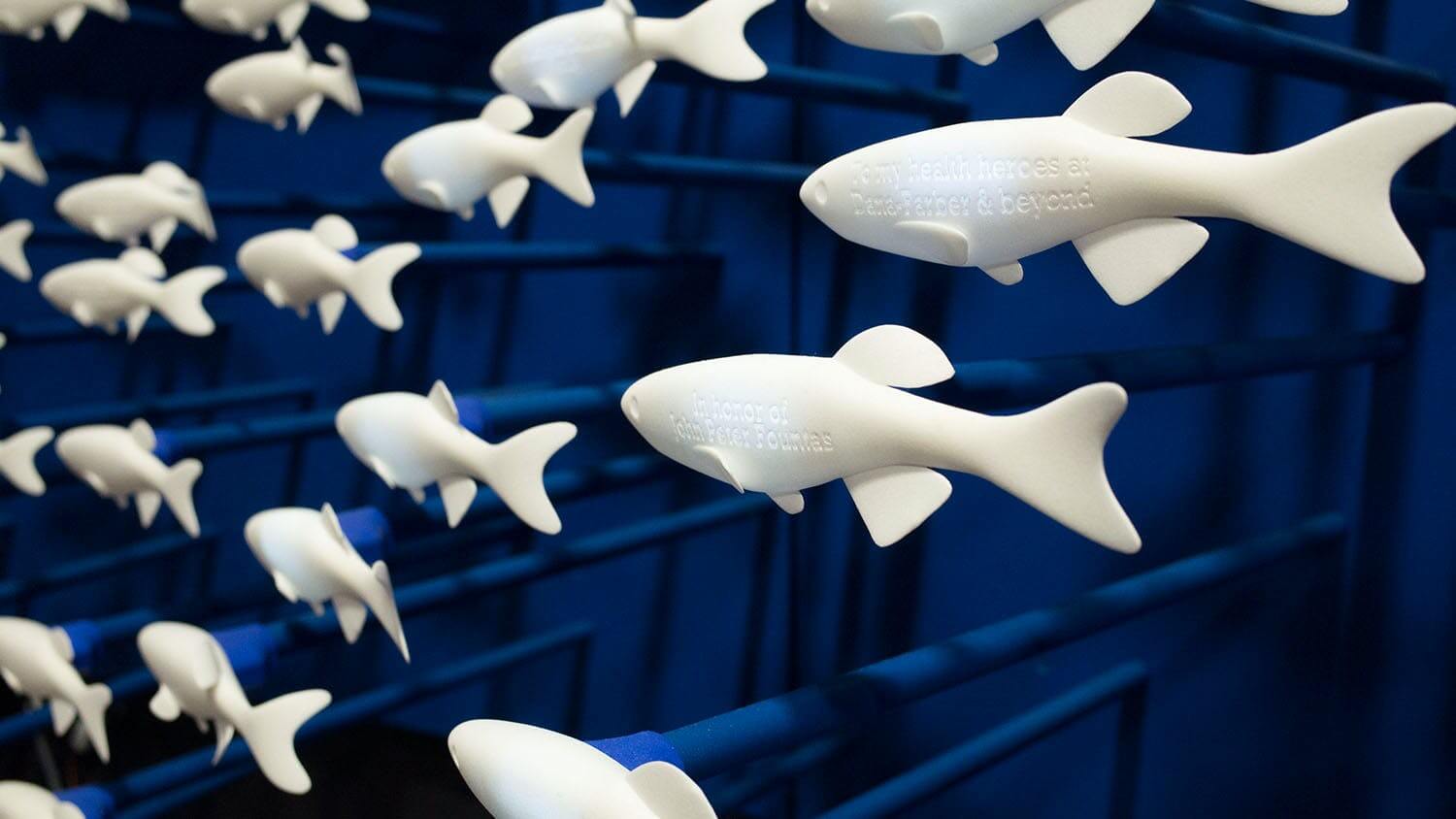

Profitez des avantages de cette technologie de pointe et d'une large gamme de matériaux de Shapeways pour l'impression 3D de vos créations avec précision, détails complexes, et sans minimum ni limite en termes de personnalisation de masse ou de commandes de pièces uniques. Shapeways a travaillé avec plus d'un million de clients dans 160 pays pour imprimer en 3D plus de 21 millions de pièces ! Lisez les études de cas, apprenez-en plus sur les solutions de fabrication additive Shapeways et obtenez des devis instantanés ici.

Le post Optimisation de l'impression 3D : renforcer les pièces pour les applications hautes performances est apparu en premier sur le blog Shapeways.