Il y a cinq ou six ans, Juha Savisalo s'est lancé dans un nouveau passe-temps : collectionner et réparer de vieilles montres mécaniques. Au fur et à mesure que son intérêt grandissait, il s'est dit : « Pourquoi ne pas créer mon propre design ? Et c'est ce qui l'a amené à imprimer en 3D des composants de montres grâce à i.materialise. Lisez la suite pour en savoir plus sur le processus de création de la montre par Juha, pourquoi il a opté pour les méthodes qu'il a choisies, et plus encore.

Bonjour Juha, merci d'avoir partagé votre histoire d'impression 3D ! Pour commencer, comment est né votre intérêt pour les montres mécaniques ?

Tout a commencé avec une montre Seiko que j'ai achetée. Cela a suscité un intérêt pour le côté mécanique des montres et j'ai commencé à en acheter d'anciennes. C'est à ce moment-là que j'ai réalisé que ces vieilles montres mécaniques devaient être entretenues de temps en temps – elles devaient être complètement démontées, nettoyées et lubrifiées. Cela finirait par coûter très cher si je devais envoyer chaque montre à un spécialiste pour terminer le processus, donc la seule possibilité était de l'essayer moi-même. Maintenant, je peux très bien le faire. Cela a été très, très intéressant.

À un moment donné, j'ai commencé à penser que ce serait bien d'essayer de créer quelque chose à moi. Et c'est ainsi que j'ai fini par imprimer ce dessin.

Est-ce votre premier projet imprimé en 3D ?

J'ai en fait travaillé pour une entreprise qui importait et vendait des imprimantes 3D pendant dix ans. J'ai donc imprimé pas mal de modèles de démonstration pendant cette période.

J'ai également imprimé en 3D quelques projets personnels, à commencer par une pièce de rechange pour mes écouteurs. Ensuite, je suis passé à l'impression de pièces pour montres. Ma première conception était principalement en plastique et imprimée avec une autre entreprise, mais elle comprenait des mains imprimées en 3D en acier inoxydable très détaillé que j'ai commandées via i.materialise. Je n'étais pas ravi de ce design, mais il était clair que créer mes propres designs avec l'impression 3D fonctionnerait, et j'étais très satisfait de la qualité des mains imprimées.

Le premier design de montre imprimé en 3D de Juha comprend des aiguilles imprimées par i.materialise. Crédit image : Juha Savisalo

À partir de là, j'ai travaillé sur mon dernier design, que j'ai également imprimé avec i.materialise en bronze et en acier inoxydable. C'était un choix simple d'utiliser à nouveau i.materialise car vous ne pouvez trouver ce niveau de détail dans l'impression 3D nulle part ailleurs.

Qu'est-ce qui vous a poussé à vous tourner vers l'impression 3D pour ce projet ?

Comme je l'ai mentionné précédemment, j'avais une formation en impression 3D, donc je connaissais très bien la technologie. Mais à part cela, il y a quelques raisons pour lesquelles l'impression 3D était le meilleur choix.

Crédit image : Juha Savisalo

Tout d'abord, la création de ces composants avec n'importe quelle autre méthode nécessite beaucoup de temps et de compétences. L'impression 3D est relativement facile à apprendre, rapide à réaliser et plus abordable. L'impression 3D offre également une liberté de conception. Vous n'avez pas de restrictions créées par, disons, les propriétés d'outillage ou les moules.

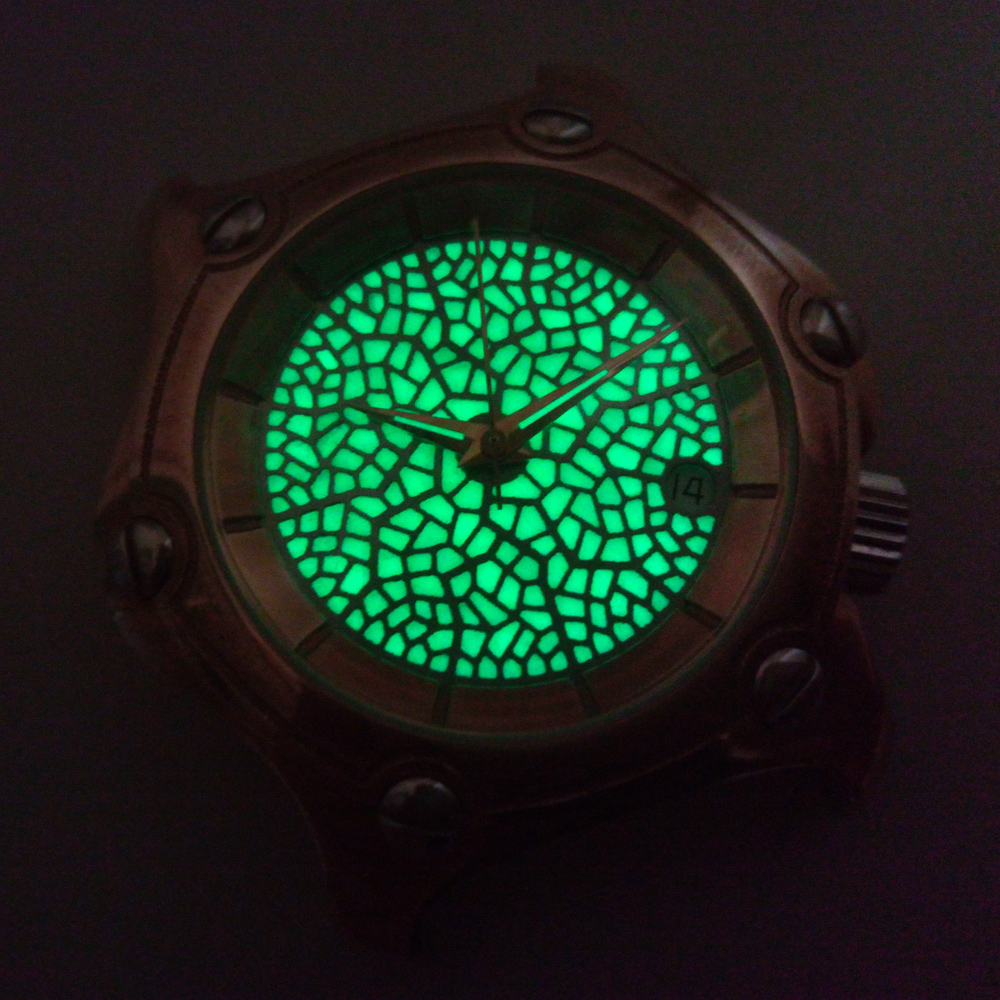

J'ai fini par utiliser i.materialise pour trois composants principaux de cette conception. Le boîtier en bronze utilise la méthode d'impression et de moulage à la cire perdue, et le fond du boîtier et le cadran sont imprimés en acier inoxydable très détaillé. J'ai ensuite rempli la structure du cadran en maille avec un matériau lumineux et j'ai acheté le reste des composants séparément.

Comment décririez-vous votre expérience — de la commande au résultat final ?

Mon expérience avec i.materialise s'est très bien déroulée. J'ai envoyé quelques questions à l'équipe d'assistance avant et après la commande, et leurs réponses ont été rapides et utiles. J'étais également satisfait des temps d'impression. Il n'y a eu aucun retard. Et enfin, la qualité d'impression est excellente. Je ne peux rien souhaiter de mieux.

Une fois que j'ai eu toutes les pièces en main, j'ai en fait eu quelques difficultés, principalement causées par le fait que je n'étais pas complètement sûr du type de tolérances que je devais utiliser lors de la conception des pièces. C'était beaucoup de travail supplémentaire pour que les pièces s'emboîtent parfaitement et que les mécanismes de la montre rentrent dans le boîtier, etc. Mais une fois que tout était en place, le reste du montage s'est très bien déroulé. Et j'ai beaucoup appris, donc je m'attends à ce que le processus soit beaucoup plus facile la prochaine fois.

La montre Juha en bronze et acier inoxydable présente un fond lumineux ! Crédit image : Juha Savisalo

Quelle est la prochaine étape ? Avez-vous d'autres projets d'impression 3D en tête ?

Je pense imprimer un nouveau design de montre. Je suis intéressé par le concept d'une montre à une aiguille avec un cadran de 24 heures. J'ai hâte d'essayer ce concept avec i.materialise.

Merci pour le chat, Juha! Nous avons hâte de voir votre prochaine montre.

Prêt à élever votre passe-temps avec vos propres créations ? Téléchargez un modèle 3D aujourd'hui.