Découvrez les points saillants d'un récent webinaire où Shapeways et EOS expliquent comment une puissante combinaison de frittage laser sélectif (SLS) et de matériaux avancés offre une incroyable boîte à outils de conception pour les clients industriels.

En augmentant votre puissance de production : la fabrication additive avec EOS

1. Le frittage laser sélectif (SLS) est plus puissant que jamais

S'appuyant sur l'impression 3D SLS, EOS exploite la puissance de la technologie à base de poudre ciblée par les lasers pour solidifier les particules de nylon, couche par couche, dans la structure souhaitée. La plupart des imprimantes SLS sont volumineuses et capables d'imprimer en moyenne 500 à 1 000 pièces en une seule fabrication.

La plupart des constructions sont composées de milliers de couches, ce qui donne des pièces détaillées avec des caractéristiques complexes. Shapeways utilise des thermoplastiques en nylon populaires comme le nylon 12 [plastique polyvalent] en partenariat avec EOS, ainsi que d'autres matériaux qui, selon Cary Baur, directeur principal de la technologie des polymères chez EOS, sont des plastiques techniques assez courants qui se traduisent bien dans d'autres applications, y compris celles qui sont également utilisés dans les méthodes de fabrication traditionnelles comme le moulage ou l'usinage.

Une couche à la fois est recouverte d'environ 100 à 120 microns. Chaque couche de poudre est déposée puis chauffée juste en dessous du point de fusion.

"Nous utilisons un laser dirigé dans des zones sélectionnées pour faire fondre les matériaux et créer les géométries que nous voulons", a déclaré Baur. « Essentiellement, nous imprimons selon une méthode bidimensionnelle, mais nous le faisons en couches consécutives dans le sens où nous construisons un objet tridimensionnel. Ce que cela fait vraiment en termes de création de valeur, c'est que cela vous permet de prendre un fichier numérique et de le mettre en œuvre d'une manière qui vous donne une énorme boîte à outils de conception.

2. La liberté de conception est énorme

La liberté de conception est illimitée avec l'impression 3D SLS. Les supports ne sont pas nécessaires pour cette technologie à base de poudre en raison de l'effet de renforcement de toute la poudre non frittée qui s'agglomère autour des pièces pendant l'impression, les stabilisant tout au long du processus. Cela signifie que les ingénieurs n'ont pas à s'inquiéter de la prise en compte des structures de support dans le processus de conception, et mieux encore, les spécialistes de la production n'ont pas à se soucier de les intégrer de manière complexe à la construction d'impression – ou de risquer la possibilité d'endommager des pièces pendant post-traitement au fur et à mesure que les supports sont supprimés.

« Nous pouvons imprimer en 3D des pièces légères qui étaient auparavant très volumineuses, car nous ne pouvions pas créer de treillis personnalisés comme nous le pouvons maintenant », a déclaré Baur. « Maintenant, nous pouvons les prendre, réduire considérablement la masse et également réduire les apports de matériaux. »

« Avant, il y avait des pièces que nous devions usiner et mouler séparément et assembler via différents processus qui nécessitent tous plus de temps et de coûts. Compte tenu de notre liberté de conception, nous pouvons désormais envisager le processus différemment et concevoir des composants qui s'emboîtent les uns dans les autres pendant l'impression.

Les pièces complexes peuvent être fabriquées avec de meilleures tolérances, une plus grande efficacité et peuvent également inclure des pièces dynamiques et mobiles.

3. Le parcours de l'impression 3D s'étend du concept à la réalité

Au niveau du client, la conception commence par le développement de produits pour une application spécifique. Après cela, Shapeways est chargé de comprendre les besoins du client, d'accélérer la production et de fournir des solutions à l'échelle pour d'autres fabricants.

Avec la possibilité d'éliminer l'outillage, l'impression 3D offre une meilleure optimisation des coûts. Cela s'accompagne d'une grande efficacité dans l'utilisation des ressources, à savoir les matériaux, car elles sont moins utilisées dans la fabrication additive par rapport à la fabrication soustractive, et une grande partie de la poudre peut être recyclée dans chaque construction. Les assemblages peuvent être réduits dans de nombreux cas, permettant des fonctionnalités intégrées et la possibilité de produire de grandes pièces d'un seul tenant, ce qui signifie que la qualité et la vitesse sont améliorées, et qu'il y a également beaucoup moins de risques d'erreur pendant la production.

Cela est particulièrement vrai lors du développement de produits lorsque de nombreux changements continuent d'avoir lieu. Les projets tournent rapidement, en particulier avec le potentiel de retour rapide sur les modèles virtuels ou tangibles, ainsi que le retour haptique.

« Par rapport à la vitesse de l'impression 3D qui prend des heures ou quelques jours, cela peut prendre des mois pour créer des moules pour les méthodes traditionnelles comme le moulage par injection », a déclaré Steve Weart, directeur de la réussite client chez Shapeways. « Le temps consacré à la production s'additionne également si un ou plusieurs changements doivent être apportés. »

« La fabrication additive prend de plus en plus de sens, notamment en termes de respect de l'environnement. Si nous pouvons faire quelque chose localement, cela change vraiment le jeu aussi. »

Les clients de Shapeways sont en mesure de répondre à la tendance croissante des demandes des consommateurs pour un ajustement et un traitement personnalisés, que ce soit dans la mode ou dans des applications critiques comme la médecine.

4. La production de volume faible à moyen donne une grande efficacité

L'impression 3D à la demande est un concept révolutionnaire qui gagne rapidement en attrait et en traction. Avec la possibilité d'envoyer des fichiers numériques Shapeways, puis de configurer l'impression 3D personnalisée selon les besoins, que ce soit pour une pièce, une production en petites séries ou même une production de masse de pièces, les clients peuvent éviter de dépenser un capital précieux dans l'achat de leur propre équipement d'impression 3D et matériaux connexes, éliminent le besoin de garder un inventaire à portée de main ou de payer pour l'espace d'entrepôt, et peuvent même profiter de l'exécution complète des produits, car les commandes sont expédiées directement dans un emballage personnalisé.

« Avec un jumeau numérique pour les pièces enregistrées, vous pouvez alors simplement avoir un certain nombre de machines en attente prêtes à imprimer des pièces à la demande pour maintenir l'équipement de l'entreprise en état de marche », a déclaré Baur. « Il existe une analyse de rentabilisation très solide pour convertir autant de pièces vieillissantes que possible en fichiers numériques, afin qu'ils soient disponibles en cas de besoin – et sans avoir ces énormes entrepôts remplis de pièces vieillissantes et d'inventaires. "

Les matériaux et la technologie SLS sont utilisés dans un large éventail d'applications, notamment :

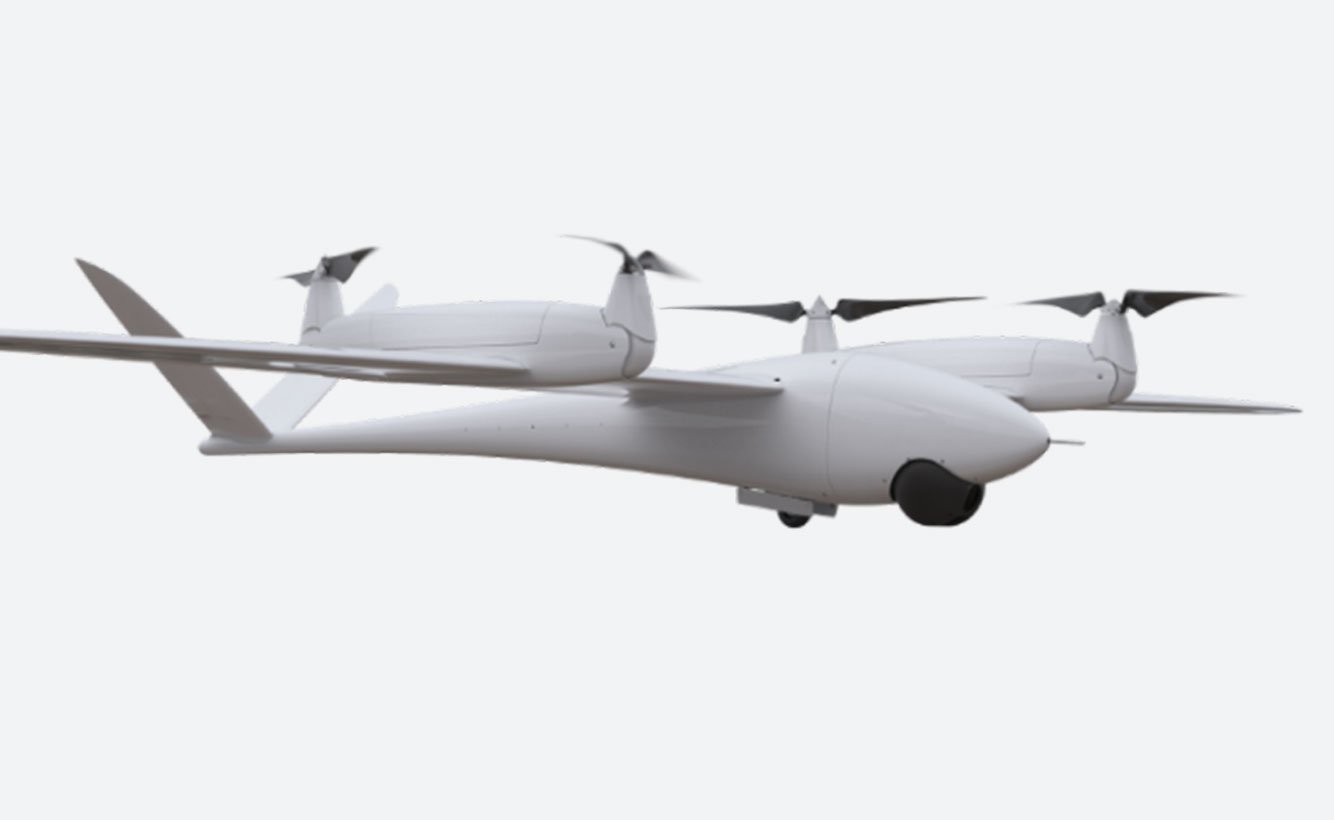

AéronautiqueBiens de consommationÉlectroniqueLunettesChaussuresDispositifs médicaux et équipement médical

L'industrie automobile est un bon exemple de produits personnalisés qui sont demandés pour une production à faible volume, en particulier pour les voitures de luxe où il peut y avoir un public cible pour des pièces intérieures complexes qui peuvent être fabriquées beaucoup plus rapidement et plus économiquement qu'avec une méthode traditionnelle comme moulage par injection. Pour de nombreuses pièces différentes, le poids peut être considérablement réduit, économisant économiquement et en efficacité.

Les dispositifs médicaux tels que les orthèses peuvent également être fabriqués avec beaucoup plus de précision pour l'ajustement et la fonctionnalité. La forme et la densité sont améliorées avec les produits imprimés en 3D, avec des zones de points de pression spécifiques et des semelles intérieures conçues pour le poids et le profil de masse du porteur. Les performances sont meilleures et les clients sont beaucoup moins gênés en raison de choix plus esthétiques. Être capable de fabriquer un produit léger est également extrêmement important pour les orthèses.

5. La demande des clients entraîne une amélioration continue des produits

Actuellement, Shapeways propose du nylon 12 [plastique polyvalent], de l'uréthane thermoplastique (TPU) et du PA11. Ces matériaux sont conçus pour offrir une flexibilité dans les options d'impression 3D, l'excellence des propriétés des matériaux et une facilité de contrôle qualité et de production.

« Le nylon 12 est notre matériau le plus vendu sur le marché à l'heure actuelle », a déclaré Baur. "Le nylon 11 est également très populaire pour les applications qui nécessitent une contrainte mécanique plus dynamique et plus de conformité."

« Une grande partie de notre activité consiste à identifier les besoins de nos clients spécifiques à une application », a déclaré Baur. « Si nous n'avons pas de matériau actuel qui répond aux besoins des clients, nous pouvons souvent le fabriquer, et souvent nous aiderons nos clients en travaillant avec Shapeways à examiner ensuite un matériau et un processus de production, Shapeways répondant au besoin de production. avec le matériel EOS.

À propos de Shapeways

Contactez Shapeways dès maintenant pour profiter des avantages de la technologie et des matériaux de pointe pour l'impression 3D avec précision, détails complexes et sans limites en termes de personnalisation de masse ou de commandes de pièces uniques. Shapeways a travaillé avec plus d'un million de clients dans 160 pays pour fabriquer plus de 21 millions de pièces ! Lisez les études de cas, apprenez-en plus sur les solutions Shapeways et obtenez des devis instantanés ici.

Le webinaire sur les 5 meilleurs points à retenir du webinaire sur les solutions d'impression 3D est apparu en premier sur le blog Shapeways.